Производственные игры, тренажеры бережливого производства, Лин-игры довольно давно и успешно применяются для обучения персонала производственным методам. Но можно ли с их помощью решать более серьезные задачи, приносящие многомиллионную выгоду предприятиям? Вы сможете самостоятельно ответить на этот вопрос, познакомившись с примерами улучшений, реализованных благодаря производственной игре.

Такие понятия, как «производственная игра», «Лин-игра», «тренажер бережливого производства» знакомы многим, кто занимается развитием бережливого производства. Игра позволяет просто и наглядно продемонстрировать преимущества концепций и принципов бережливого производства по сравнению с традиционными методами.

Однако потенциал деловых игр не ограничивается только лишь вопросами обучения. С их помощью можно решать действительно серьезные задачи, приносящие многомиллионную выгоду предприятиям. Примеры, приведенные далее в статье, показывают, насколько широким может быть диапазон потенциальных улучшений, инициированных деловыми играми, – от небольших локальных улучшений, которые в масштабе крупной компании дают ощутимую выгоду, до проектов стратегической трансформации, призванных усилить конкурентную позиции компании.

Опыт компании «Дюпон» (США)

В 1991 г. американская химическая компания «Дюпон» (DuPont, E.I. du Pont de Nemours and Company) испытывала серьезные проблемы с обслуживанием оборудования, обусловленное, в основном, тем, что:

- количество специалистов, занимающихся обслуживанием оборудования, превышало средние показатели по отрасли, но при этом им приходилось работать сверхурочно;

- запасы запчастей были избыточны, а транспортные расходы завышены.

Кроме того, сравнение с лучшей практикой аналогичных предприятий показало превышение расходов на обслуживание оборудования на 10-30%, а время его безотказной работы было ниже на 10-15%.

Компания «Дюпон» (DuPont, E.I. du Pont de Nemours and Company, США) - одна из крупнейших в мире химических компаний. Основана в 1802 г. как изготовитель пороха, затем в сферу ее интересов вошло производство взрывчатых веществ, боевых отравляющих веществ, химического и психотропного, зажигательного и ядерного оружия. Штаб-квартиры компании расположены в гг. Уилмингтон (Делавэр, США) и Женева (Швейцария).

Как же такое могло произойти с флагманом американской химической промышленности? Дюпон попала в так называемый «порочный круг», когда каждое последующее действие усугубляет предыдущие ошибки, в период нефтяного кризиса 1970-х гг. Компания была вынуждена экономить на всем, и под секвестрование расходов попал бюджет технического обслуживания. Были сокращены затраты на предупредительные ремонты оборудования, обучение персонала, инвестиции в обновление оборудования.

В результате участились поломки, и менеджменту пришлось перераспределить большую часть ресурсов с плановых ремонтов на аварийные. «Порочный круг» замкнулся, вызвав еще больший рост отказов оборудования, что, в свою очередь, отразилось на доходах предприятия. Менеджмент Дюпон решил проблему очень необычным способом для того времени, создав «Производственную игру» на базе динамической модели процессов техобслуживания. Зачем менеджменту серьезной компании понадобился такой, на первый взгляд, несерьезный инструмент?

Все дело в том, что результаты анализа динамической модели технического обслуживания показали, что для разрыва «порочного круга», в который попало предприятие, нужно полностью остановить производственную деятельность примерно на один месяц, в течение которого требовалось выполнить программу планового ремонта для каждого вида оборудования и заменить большинство расходных материалов на более качественные, которые позволили бы увеличить интервал обслуживания до следующей ремонтной кампании.

Финансовая модель также подтвердила выгоду данного сценария, даже несмотря на существенные единовременные затраты. Эта идея была прямой противоположностью существовавшей на тот момент установке интенсификации аварийных ремонтов, экономии на комплектующих и расходных материалах. Убежденность менеджмента в своей правоте сводила на нет шансы аналитиков убедить руководство в правильности сценария «полной остановки производства». И вот тогда возникла идея показать руководству компании, как может развиваться ситуация с техническим обслуживанием в разных игровых сценариях.

Лидер группы аналитиков Уинстон Ледет разработал настольную игру, моделирующую основные производственные процессы предприятия, – снабжение производства сырьем и материалами, обслуживание оборудования, выпуск готовой продукции. Игровой процесс снабдили реальными данными о времени работы оборудования, потребности в материалах, всевозможных отклонениях и системных ошибках, затратах и статистикой отказов оборудования. Всего в игре было реализовано четыре сценария: «как есть», «инвестиции в материалы и комплектующие», «повышение производительности планово-предупредительных ремонтов» и «полная остановка производства на обслуживание». Оказалось, что сценарий «полной отставки» всегда выигрывал по показателям стоимости и времени безотказной работы оборудования.

Однако данные преимущества начинали проявляться только в самых последних раундах игры. Наглядная демонстрация преимуществ самого нежелательного сценария произвела эффект «разорвавшейся бомбы». Руководство компании увидело более выгодную альтернативу, которую ранее не брали в расчет ввиду неприемлемых рисков, которые на деле оказались ничтожными. Сценарий «полной остановки» был поддержан высшим руководством, и команда получила согласие на проведение на базе «Производственной игры» серии обучающих мероприятий для подготовки персонала к реализации данного сценария. Через год реализации программы улучшений компания получила следующие результаты:

1. До конца 1992 г. было обучено более 1200 работников компании.

2. Время наработки на отказ насосного оборудования выросло на 12%.

3. Прямые расходы на обслуживание оборудования снизились на 20%.

4. На одном из заводов рост выпуска готовой продукции увеличился на 20% (год к году), а время производственного цикла сократилось на 50%.

5. По оценкам экономистов, кумулятивный эффект от программы улучшений техобслуживания составил по всем предприятиям компании около 350 млн долл. США в год.

Лидер группы аналитиков покинул компанию и основал собственную консалтинговую фирму, которая приобрела известность благодаря ряду успешных реализованных проектов в других отраслях промышленности, в которых ключевым элементом изменений была «Производственная игра»

Возможна ли в России подобная история успеха?

В России с 2012 г. развивается рынок производственных игр или тренажеров бережливого производства (Лин-игр). Как видно из названия, в большинстве своем они направлены на демонстрацию преимуществ методов бережливого производства и тренировку навыков их применения в игровых ситуациях, что облегчает последующий перенос в условия реального производства. Так же, как и в компании «Дюпон», тем самым ломаются стереотипы о неприменимости методов бережливого производства в рамках конкретного предприятия, боязнь сделать первый шаг для внедрения новых методов из-за непонимания последствий и самого процесса изменений.

Компания GameStorming осуществляет поставки тренажеров бережливого производства для обучения силами внутреннего персонала компании-заказчика на территории России и стран СНГ. А также проводит корпоративное обучение для топ-менеджеров, среднего персонала, директоров по производству, внутренних тренеров и других заинтересованных лиц. Цель GameStorming – сделать Лин-методы доступными каждой компании.

С помощью игр обучают принципам, а не конкретному применению, что позволяет командам улучшений создать свою лучшую практику применения конкретного Лин-метода на конкретном производстве. Это и есть главная задача обучения с помощью Лин-игр — научить бережливому мышлению, которое затем будет применено к каждой конкретной ситуации для поиска и внедрения наилучшего решения. Вот несколько примеров наших клиентов в проекте Gamestorming, которые придуманы участниками обучения с помощью Лин-тренажеров и затем внедрены в практику компаний.

Российские примеры

АО «Атомтехэнерго»

Компания «Атомтехэнерго» (АТЭ) осуществляет пуско-наладочные работы на атомных станциях. Это финальный этап строительства АЭС, когда происходит физический пуск реактора и электроэнергия начинает подаваться в распределительные сети. Пуско-наладка объекта атомной энергетики – очень чувствительный к любому отклонению процесс, так как сроки сдачи АЭС в эксплуатацию фиксированы, а к началу пуско-наладочных работ, как правило, все временные резервы проекта уже исчерпаны.В ходе самого процесса наладки могут быть выявлены проблемы, способные повлиять на сроки сдачи объекта или всего проекта, а это чревато потерей десятков миллионов рублей в день. Таким образом, к скорости и качеству каждого процесса компании предъявляются очень высокие требования – задержки недопустимы, а качество результата должно быть максимальным. Когда менеджмент компании принял решение начать внедрение методов бережливого производства для сокращения времени протекания ключевых процессов, одним из ключевых процессов оказался процесс закупки товаров, работ и услуг.

В ходе первой рабочей сессии проектная команда познакомилась с методом организации рабочего места 5С в формате деловой игры. Практически сразу по окончании игры участники сессии, вдохновившись простым методом 5С, предложили изменить формы коммерческой документации на закупку приборов и оборудования так, чтобы наиболее важная информация, которая непосредственно влияет на стоимость, качество и сроки закупки, находилась в начале документа и была обязательной для заполнения. Опциональные требования следовали после обязательных, а неважные – находились в конце документа.

Такое решение позволило инициаторам закупок сконцентрировать свое внимание на проработке главных требований коммерческой документации, а специалистам по закупке исключить потери при уточнении пропущенных важных сведений для закупки. За счет такого простого улучшения компании удалось сократить время поставки приборов, оборудования, материалов и прочих товарных категорий в среднем на 2-3 недели и высвободить дополнительный временной ресурс для пуско-наладочных работ.

ООО «Главстрой-Усть-Лабинск»

Компания производит газобетонные блоки для частного и коммерческого домостроения. С момента образования компании менеджмент сделал ставку на эффективность и внедрение методов бережливого производства. Ключевые работники предприятия прошли обучение в формате интерактивного семинара с использованием тренажеров бережливого производства, в ходе которого познакомились с новой для себя концепцией – «системой двух складов» (two bin system).

Моделирование данного метода производственной логистики убедило специалистов компании в целесообразности его применения для решения двух проблем, которые, как считалось, требовали серьезных инвестиций. Первая проблема – остановка участка приготовления раствора из-за отсутствия шлама в емкости. Изначально предполагалось решить данную проблему за счет установки датчика уровня шлама. Экономически существенно более выгодным оказалось разделение емкости на две и поочередное использование емкостей для приготовления раствора – когда использовалась первая емкость участком приготовления раствора, вторая заполнялась. Как только первая емкость опустошалась, происходило переключение на вторую емкость, и первая начинала заполняться шламом. Таким образом, удалось обеспечить непрерывную работу участка приготовления раствора.

С помощью метода «двух складов» удалось решить проблему слеживания сыпучих материалов в бункере. Из-за того, что загрузка и выгрузка бункера происходила сверху по методу LIFO («последним пришел, первым ушел»), на дне бункера в течение полугода образовывался каменный осадок, который необходимо было дробить для последующего использования. Аналогично предыдущему примеру, бункер был разделен на две секции – выгрузка, например, песка происходила из одной части бункера, в то время как другая заполнялась сыпучим материалом.

При достижении дна погрузчик переключался на вторую секцию, а первая начинала заполняться новым материалом. За счет этого решения была исключена непроизводительная операция дробления, снизился риск поломки дорогостоящего оборудования, мельницы, из-за поступления некачественного материала.

АО «Мособлгаз»

Компания «Мособлгаз» осуществляет газификацию промышленных объектов и населенных пунктов Московской области. Находясь под пристальным вниманием контролирующих органов и общественности, особенно в части оказания услуг по техприсоединению и техобслуживанию, компания вынуждена на всех уровнях управления постоянно искать новые решения в области эффективности.

Это особенно непросто, учитывая огромное разнообразие оборудования, которое приходится эксплуатировать и обслуживать специалистам компании. И это огромная проблема, которая влечет за собой необходимость поддерживать высокий уровень запасов разнообразных комплектующих, использовать разнообразный инструмент, порой уникальный.

В итоге, так называемые МАВРы, машины аварийно-восстановительных работ, превратились в склады на колесах, «погремушки», как называют их работники компании - во время движения в салоне постоянно гремят инструменты, приборы, огромное количество запчастей, что собеседники порой не слышат друг друга. Слесари техобслуживания внутридомового газового оборудования вынуждены носить тяжелые инструментальные ящики, в которые складывают все, что может пригодиться «на всякий случай».

Конечно, при такой организации работы слесари очень сильно устают и не могут физически выполнить более трех заказов в день. Такая ситуация долгое время считалась нормой, пока на одном из тренингов мастерам и начальникам отделов, входящим в кадровый резерв компании, не предложили применить цикл 5С в качестве практики и домашнего задания к любому рабочему месту. Результаты улучшений подвели через две недели, и они оказались ошеломляющими и для участников, и для скептически настроенного руководства компании.

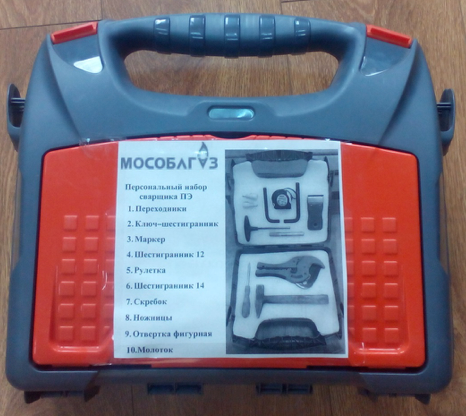

Работники не могли даже предположить, что их идеи и прототипы решений будут восприняты руководством с энтузиазмом и тут же получат поддержку для дальнейшей реализации, а руководство было крайне удивлено, что некоторые проблемы, над которыми бились годами, удалось решить «дешево и сердито» с помощью элементарного метода 5С. В частности, было предложено оптимальное решение по стандартизации и визуализации внутреннего содержания инструментального ящика слесаря внутридомового газового оборудования (ВДГО).

За счет применения метода 5С удалось снизить вес ящика вдвое и разработать систему (стандарт) визуального контроля содержимого ящика, что полностью исключало отсутствие нужного инструмента при выполнении заказа. За счет стандартизации удалось уйти от персональных ящиков, что, по задумке авторов, должно также отразиться в виде экономии затрат на приобретение инструмента. В чем же состоял рецепт успеха данной инициативы?

Очевидно, что традиционные подходы не очень хорошо справлялись в вопросами вовлечения и принятая изменений. Вокруг стандартизации содержимого инструментального ящика было сломано множество копий, но ни одна из версий так и не прижилась, пока специалисты сами не выполнили «упражнение», применив систему 5С. Идеи организации ящика они почерпнули из соответствующего игрового тренинга, в ходе которого приобрели внутреннюю убежденность, что метод 5С работает и дает ощутимый рост производительности труда.

Некогда смелый эксперимент применения игровой механики для решения сложной управленческой проблемы, сегодня превратился в надежный метод обучения и внедрения изменений, поставляющий гарантированные ценные результаты для любой компании. На примере Дюпон и российских компаний видна важная миссия обучающих игр – показать возможности новых методов, преодолеть сомнения и помочь специалистам сделать первый шаг на пути постепенных или даже радикальных улучшений.